本文主要論述了高脫硫率工藝——濕式洗滌工藝�,主要是石灰石—石膏工藝;中脫硫率工藝——噴霧干燥工藝、爐內(nèi)噴鈣加濕活化工藝��、煙氣循環(huán)流化床和電子束照工藝;低脫硫率工藝——爐內(nèi)噴射工藝和管道噴射工藝��。

1.低脫硫率工藝 脫硫率≤70%

低脫硫率工藝主要包括爐內(nèi)噴射工藝和管道噴射工藝��。這些工藝的特點(diǎn)是投資費(fèi)用低�����,但運(yùn)行成本高����,在煤中含硫量高�����。此工藝適用于剩余壽命短或現(xiàn)場(chǎng)安裝空間有限的調(diào)峰機(jī)組的改造。

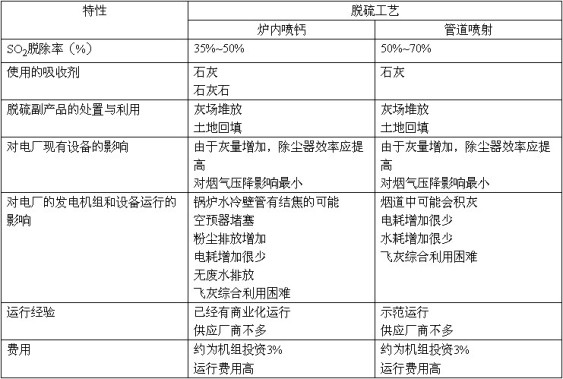

低脫硫率的煙氣脫硫工藝的特征

以上表格內(nèi)容是低脫率工藝的二種工藝的特性總結(jié)����。

2.中脫硫率工藝 脫硫率70%~90%

中等脫硫技術(shù)包括三種工藝:爐內(nèi)噴鈣加增濕活化工藝(LIFAC),煙氣循環(huán)流化床(CFB����,包括噴鈣和常規(guī))和噴霧干燥工藝。與低脫硫效率的工藝相比�����,脫硫效率有所提高�,運(yùn)行費(fèi)用相對(duì)減少,設(shè)備較復(fù)雜�����,因而投資費(fèi)用增加���。與高效率的濕法工藝相比具有啟停方便���,負(fù)荷跟蹤能力強(qiáng)的特點(diǎn)。適用于燃用中低含硫量的現(xiàn)有機(jī)組的脫硫改造����。

(1) LIFAC脫硫技術(shù)是由芬蘭的Tampella公司和IVO公司首先開(kāi)發(fā)成功并投入商業(yè)應(yīng)用的該技術(shù)是將石灰石于鍋爐的800℃~1150℃部位噴入���,起到部分固硫作用,在尾部煙道的適當(dāng)部位(一般在空氣預(yù)熱器與除塵器之間)裝設(shè)增濕活化反應(yīng)器�����,使?fàn)t內(nèi)未反應(yīng)的CaO和水反應(yīng)生成Ca(OH)2,進(jìn)一步吸收SO2,提高脫硫率��。

LIFAC技術(shù)是將循環(huán)流化床技術(shù)引入到煙氣脫硫中來(lái)�,是其開(kāi)創(chuàng)性工作,目前該技術(shù)脫硫率可達(dá)90%以上�����,這已在德國(guó)和奧地利電廠的商業(yè)運(yùn)行中得到實(shí)現(xiàn)�。

LIFAC技術(shù)具有占地小����、系統(tǒng)簡(jiǎn)單、投資和運(yùn)行費(fèi)用相對(duì)較��、無(wú)廢水排放等優(yōu)點(diǎn)�����,脫硫率為60%~80%;但該技術(shù)需要改動(dòng)鍋爐,會(huì)對(duì)鍋爐的運(yùn)行產(chǎn)生一定影響����。我國(guó)南京下關(guān)電廠和紹興錢(qián)清電廠從芬蘭引進(jìn)的LIFAC脫硫技術(shù)和設(shè)備目前已投入運(yùn)行。

(2) 爐內(nèi)噴鈣循環(huán)流化床反應(yīng)器脫硫技術(shù)是由德國(guó)Sim-mering Graz Pauker/Lurgi GmbH公司開(kāi)發(fā)的��。該技術(shù)的基本原理是:在鍋爐爐膛適當(dāng)部位噴入石灰石��,起到部分固硫作用�����,在尾部煙道電除塵器前裝設(shè)循環(huán)流化床反應(yīng)器����,爐內(nèi)未反應(yīng)的CaO隨著飛灰輸送到循環(huán)流化床反應(yīng)器內(nèi),在循環(huán)硫化床反應(yīng)器中大顆粒CaO被其中湍流破碎��,為SO2反應(yīng)提供更大的表面積���,從而提高了整個(gè)系統(tǒng)的脫硫率����。

免責(zé)聲明: 本文僅代表作者個(gè)人觀點(diǎn)����,與 綠色節(jié)能環(huán)保網(wǎng) 無(wú)關(guān)。其原創(chuàng)性以及文中陳述文字和內(nèi)容未經(jīng)本站證實(shí)����, 對(duì)本文以及其中全部或者部分內(nèi)容、文字的真實(shí)性����、完整性、及時(shí)性本站不作任何保證或承諾�����,請(qǐng)讀者僅 作參考����,并請(qǐng)自行核實(shí)相關(guān)內(nèi)容����。